Надежность промышленного оборудования напрямую зависит от точности сборки и правильной установки вращающихся узлов. Даже минимальная несоосность валов постепенно разрушает подшипники, муфты и опоры. Оборудование начинает вибрировать, перегреваться, потреблять больше энергии. Итог известен – внеплановый ремонт и простои.

Лазерная центровка валов позволяет точно выровнять оси вращения и устранить параллельную, угловую либо комбинированную несоосность. Современные измерительные системы фиксируют отклонения с высокой точностью, что особенно важно для насосных агрегатов, компрессоров, электродвигателей и редукторов различной мощности. Своевременно выполненная процедура снижает риск аварий и продлевает срок службы оборудования.

Если вы замечаете повышенную вибрацию или ускоренный износ узлов, откладывать работы нельзя. Профессиональная лазерная центровка валов, выполненная квалифицированными сотрудниками ЗАО «Вольна», восстановит стабильную работу механизмов без лишних затрат.

Типовые неисправности оборудования

Несоосность валов редко проявляется сразу. Сначала оборудование продолжает работать, но постепенно нагрузка перераспределяется неправильно. Это приводит к ряду характерных проблем:

- усиленная вибрация и рост уровня шума;

- ускоренный износ подшипников и уплотнений;

- повреждение муфтовых соединений;

- перегрев электродвигателей;

- разрушение фундаментных болтов и опорных плит.

При длительной эксплуатации в таком режиме возможна полная остановка производственной линии. Особенно чувствительны к перекосам высокооборотные агрегаты. В таких условиях даже доли миллиметра отклонения приводят к значительным динамическим нагрузкам.

Этапы лазерной центровки валов

Мы выполняем работы последовательно и строго по регламенту. Это гарантирует точный результат и контроль каждого этапа.

1. Подготовка и анализ оборудования.

Специалисты изучают техническую документацию, технологические номера, кинематические схемы, допустимые значения несоосности. Параллельно оцениваются условия монтажа и возможность корректной установки измерительной системы.

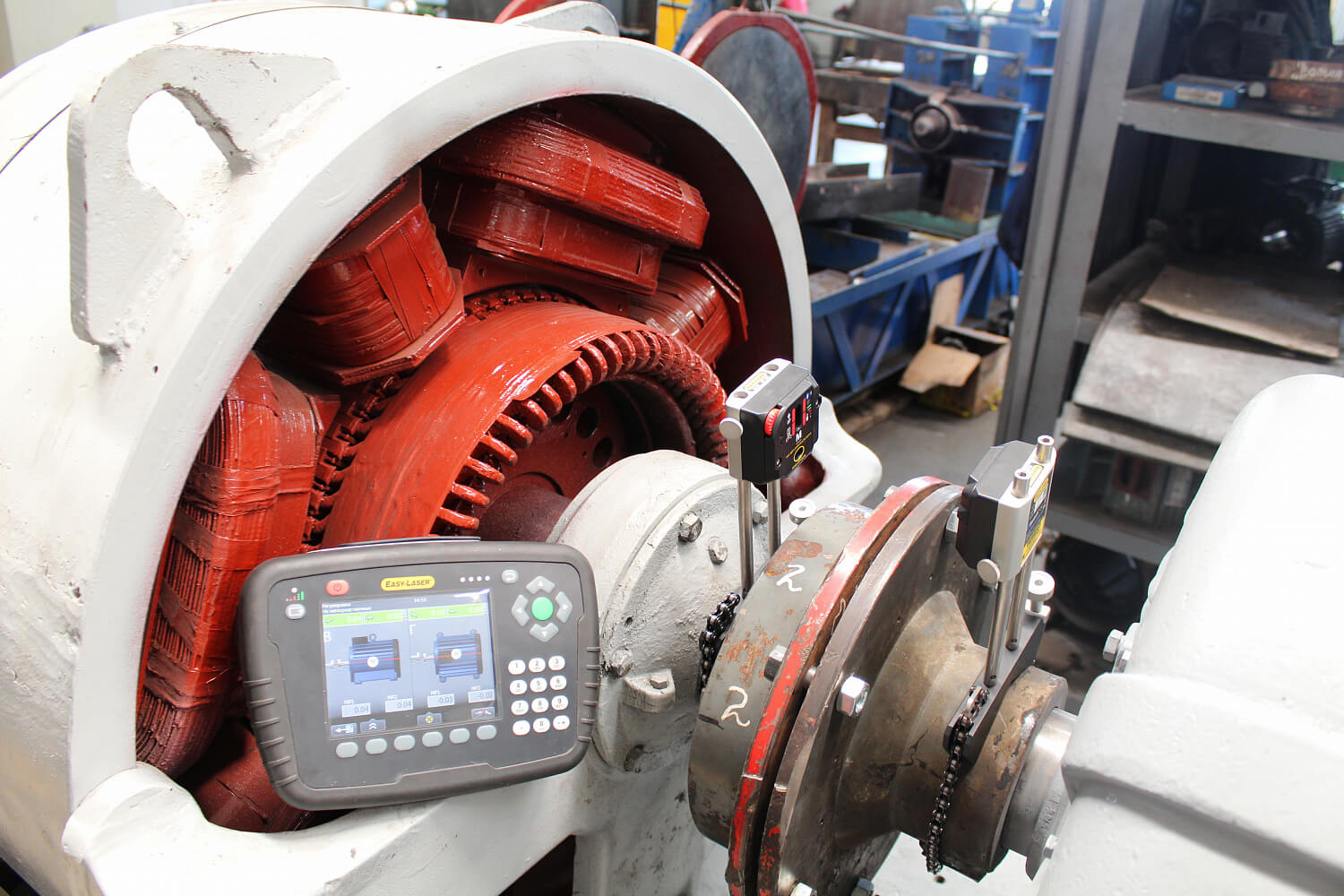

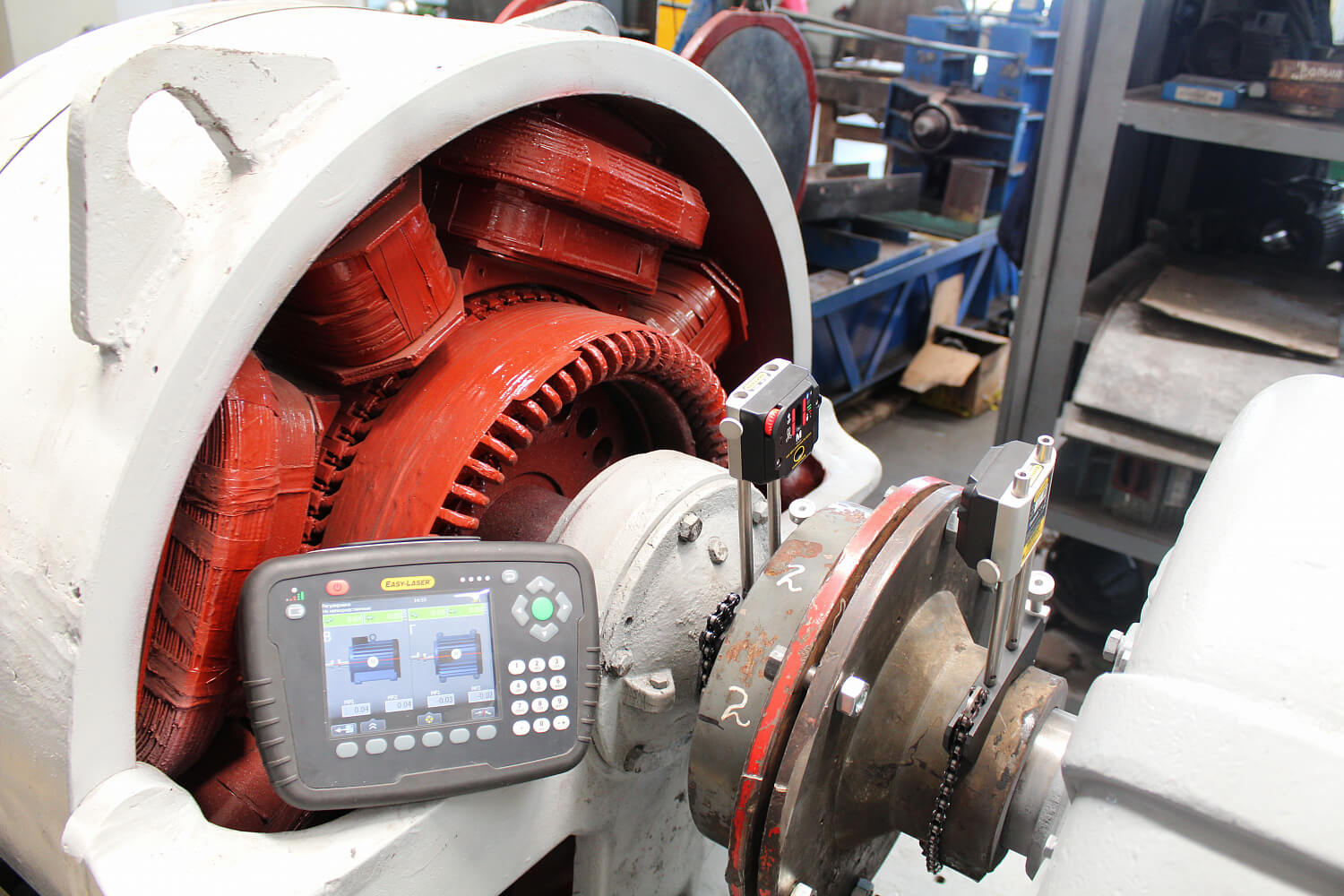

2. Проведение замеров.

На валы устанавливаются лазерные измерительные модули. Определяются величины отклонений в вертикальной и горизонтальной плоскостях. Обязательно проверяется наличие так называемой «мягкой лапы» – отсутствие механической фиксации опор, которая способна искажать результаты и вызывать дополнительные нагрузки.

3. Процесс регулировки.

Сначала устраняется «мягкая лапа», затем выполняется точная корректировка положения агрегата. Регулировка проводится до достижения нормативных допусков. Каждый шаг сопровождается контрольными замерами.

4. Финальный отчет.

По завершении вы получаете подробный документ с числовыми показателями, графиками, фотографиями и рекомендациями по дальнейшей эксплуатации. Это позволяет объективно оценить результат и предотвратить повторную несоосность.

Преимущества системы лазерной центровки

Использование лазерного оборудования значительно повышает качество работ и сокращает время обслуживания. Среди ключевых преимуществ:

- высокая точность измерений и минимальные погрешности;

- сокращение сроков выполнения работ без демонтажа узлов;

- снижение вибрации и тепловых нагрузок;

- продление ресурса подшипников и муфт;

- документальное подтверждение достигнутых параметров.

Правильно выполненная процедура снижает расходы на ремонт и запасные части. В итоге уменьшаются эксплуатационные затраты, а производственный процесс становится стабильнее.

Многих клиентов интересует вопрос, от чего зависит цена лазерной центровки валов. Стоимость формируется с учетом типа оборудования, его габаритов, количества агрегатов и условий доступа. Мы всегда предлагаем прозрачный расчет и обоснование затрат.

Почему выбирают нас?

ЗАО «Вольна» работает с промышленным электрооборудованием более 30 лет. За это время мы накопили практический опыт обслуживания агрегатов различных типов и мощности – от стандартных электродвигателей до сложных технологических линий.

Вы выбираете нас, потому что:

- используем современное измерительное оборудование;

- соблюдаем технические регламенты и нормативы;

- выполняем работы оперативно, без лишних простоев;

- предоставляем подробную отчетность;

- предлагаем конкурентные условия сотрудничества.

Если вам необходима лазерная центровка валов на действующем производстве или при вводе нового оборудования в эксплуатацию, обратитесь к нашим специалистам. Мы поможем обеспечить точную работу механизмов и сохранить ресурс вашей техники на долгие годы.