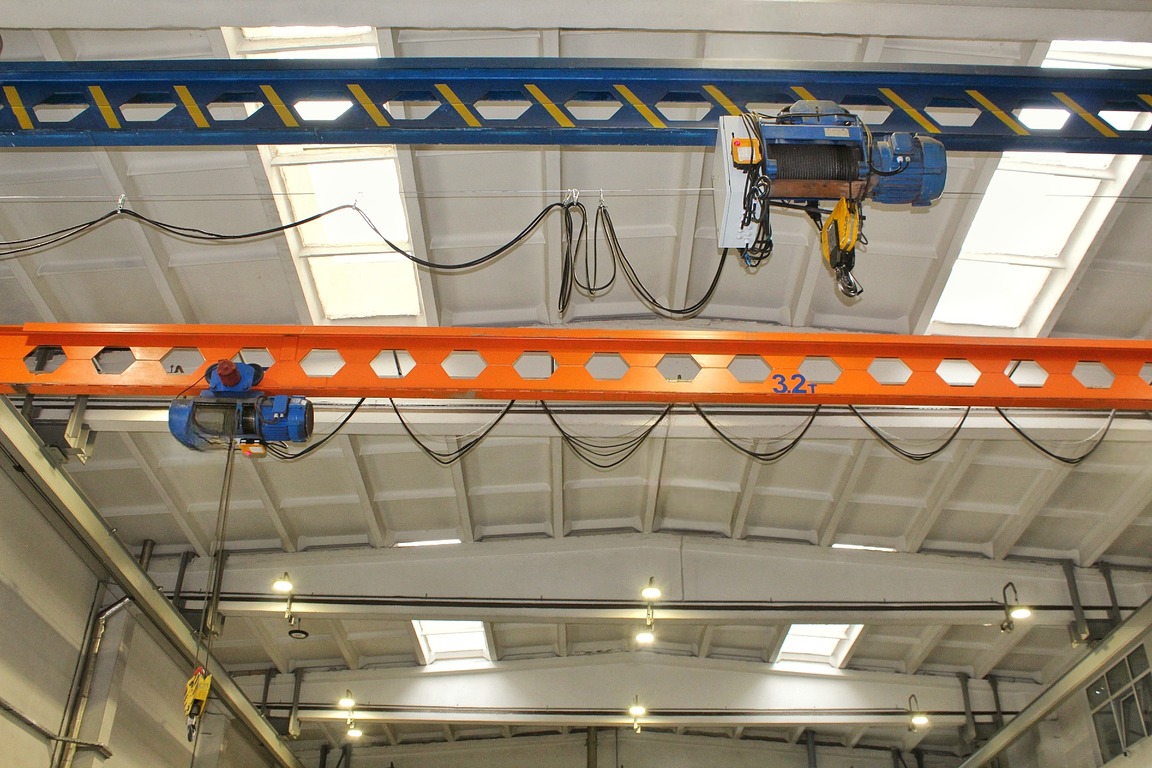

Системы управления крановыми механизмами — это неотъемлемая часть оборудования для обеспечения бесперебойной и безопасной работы крана на производственных объектах, в том числе на складах, в грузовых терминалах и на строительных площадках. Крановые системы играют важную роль в оптимизации процессов подъема и транспортировки грузов. Современные системы автоматизированного управления кранами позволяют повысить эффективность работы, улучшить безопасность и снизить эксплуатационные расходы. Такие решения широко применяются в самых различных отраслях и гарантируют надежную работу механизмов при любых условиях.

Система кранового электропривода и ее роль.

Система кранового электропривода — это основа для управления краном и его механизмами. Она состоит из нескольких ключевых компонентов: контроллеры, частотные преобразователи, сенсоры и исполнительные механизмы, которые обеспечивают точную регулировку работы кранов. Основная цель системы — это плавность работы, эффективное управление нагрузкой и безопасное движение.

Крановый электропривод позволяет:

- Точно регулировать скорость подъема и опускания груза. Это особенно важно для работы с тяжелыми или хрупкими грузами, когда требуется высокая точность

- Обеспечить плавность движения. Крановые системы управления устраняют резкие рывки, увеличивая срок службы оборудования.

- Защищать от перегрузок и неисправностей. В случае превышения допустимых параметров нагрузки система автоматически отключит электропривод или подаст сигнал на диспетчерский пункт

- Интегрировать системы безопасности. Включает автоматические блокировки в случае отклонений от нормы и позволяет предупредить аварийные ситуации

Область применения систем кранового электропривода.

- Промышленность. Системы управления мостовым краном и другими типами кранов активно используются на заводах, где необходимо поднимать и перемещать тяжёлые материалы, станки, детали и компоненты

- Строительство. В строительных работах и монтажных операциях часто используются крановые механизмы для подъема тяжелых строительных материалов, что требует высокой надежности системы управления

- Грузовые терминалы. Для эффективной работы с контейнерами, грузами и упаковками требуются системы управления краном, которые обеспечат быструю и точную транспортировку

- Складские комплексы. В больших складах, где перемещаются паллеты и тяжелые коробки, системы автоматизированного управления кранами позволяют значительно повысить скорость работы и улучшить процесс сортировки

- Энергетика и металлургия. Краны на таких предприятиях часто работают в условиях экстремальных температур и нагрузки. Системы управления электроприводами обеспечивают надежность и безопасность работы в этих условиях

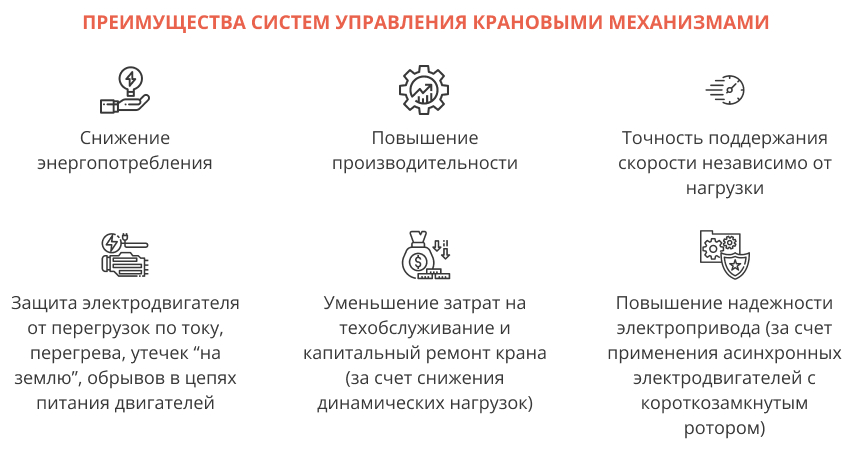

Основные преимущества:

Плавность работы и точность позиционирования

- Бесступенчатое регулирование скорости двигателей позволяет

- Плавно разгонять и тормозить механизмы (подъёма, передвижения, поворота)

- Точное позиционирование груза (важно в металлургии, машиностроении, складировании)

- Снижаются раскачивание груза и динамические нагрузки на конструкцию

- Мягкий пуск и останов уменьшают

- Износ тормозных колодок и муфт

- Механические удары в редукторах и трансмиссии

- Перегрев обмоток двигателей (нет пусковых токов в 5–7 раз выше номинала)

- Снижение вибрации и шума

- Контроль параметров (ток, напряжение, перегрев) с автоматическим отключением при авариях

- Защита от обрыва фаз

- Перегрузки и «опрокидывания» двигателя.

- Несанкционированного движения (удержание груза даже при отключении питания).

- Возможность программирования сложных режимов (например, «микропривод» для точного монтажа)

- Интеграция с **АСУ ТП** и дистанционное управление (через ПЛК, SCADA)

- Адаптация к разным типам двигателей (асинхронные, синхронные)

- Меньший износ контакторов и пускателей (у ЧП нет механических коммутируемых элементов)

- Сокращение простоев на ремонт

- Упрощение обслуживания (диагностика через HMI или ПО)

- Примеры применения:

- Мостовые краны – плавное перемещение грузов в цехах

- Козловые краны – точная укладка контейнеров

- Башенные краны – безопасный подъём на большую высоту

- Портальные краны – работа с сыпучими материалами